Alüminyum işleme

CNC işleme ve üretim

CNC işleme (frezeleme), genellikle alüminyum ekstrüzyon süreçleri ile birlikte kullanılan hassas bir üretim yöntemidir. Bu yöntem, iş parçaları üzerindeki kesme aletlerinin hareketini hassas bir şekilde kontrol etmek için Bilgisayarlı Sayısal Kontrol (CNC) sistemlerini kullanır. Bu, karmaşık tasarımlara ve hassas boyutlara sahip alüminyum bileşenlerin üretilmesini sağlar. Aşağıda CNC frezeleme sürecinin bir açıklaması bulunmaktadır:

Alüminyum CNC İşleme

Ekibimizin CNC işleme konusunda zengin bir deneyimi var. Daha verimli üretim yapmak için 4 eksenli işleme, vakumlu aparat işleme gibi farklı işleme teknikleri kullanarak, iş parçalarında ayna finishti gibi özel efektler de sağlamak. Yüksek kaliteli alüminyum ürünler üretebiliyoruz, örneğin IPC şasileri, alüminyum bileşenler ve alüminyum çerçeveler.... vb. Endüstri 4.0'ın gelişimiyle birlikte, endüstriyel bilgisayar talepleri artmaktadır, bu nedenle, müşterilerin memnuniyetini sağlamak için makinelerimizi sürekli olarak daha yüksek işlevsellik ve daha iyi hassasiyet için güncelliyoruz.

1. Tasarım ve Programlama:

.Öncelikle, iş parçasının gerekli boyutlarını, şekillerini ve yüzey özelliklerini belirlemek için ürün tasarımı CAD çizimleri veya 3D modellerine dayalı işleme planları oluşturulur.

.Sonrasında, işleme planları, alet yolları, kesme hızları ve ilerleme oranları gibi işleme parametrelerini içeren G-kodu veya diğer makine dilleri gibi CNC koduna dönüştürülür.

2. Malzeme Hazırlığı:

.Alüminyum alaşımları, bakır vb. gibi uygun işleme malzemeleri seçilir.

.Malzeme, işleme süreci sırasında stabilite sağlamak için genellikle aparat, cıvata veya vakum emiş kullanarak CNC freze makinesinin iş tezgahına sabitlenir.

3. CNC İşleme Süreci:

.Önceden programlanmış işleme işlemleri yüklenir.

.CNC sistemi, program doğrultusunda aletlerin hareketini ve dönüşünü kontrol ederek, iş parçası üzerinde önceden belirlenmiş yollar boyunca kesme, oymacılık ve delik açma işlemlerini gerçekleştirir.

.İşleme süreci sırasında, CNC sistemi işleme doğruluğunu ve kalitesini sağlamak için aletlerin ve iş parçasının konumlarını gerçek zamanlı olarak izler.

4. İşlem Sonrası Tamamlama:

.İşlemenin tamamlanmasının ardından, iş parçasının son ürün görünümünü ve kalitesini sağlamak için, kenar alma, yüzey parlatma ve temizlik gibi gerekli son işlem faaliyetleri gerçekleştirilir.

5. Muayene ve Kalite Kontrol:

.İş parçası boyutları, yüzey pürüzlülüğü vb. gibi muayene ve ölçümler, tasarım gereksinimlerine ve kalite standartlarına uyumu sağlamak için yapılır.

.Üretim verimliliğini ve ürün kalitesini artırmak için muayene sonuçlarına dayanarak gerekli ayarlamalar ve düzeltmeler yapılır.

Parça boyutları ve ekstrüzyon toleransı.

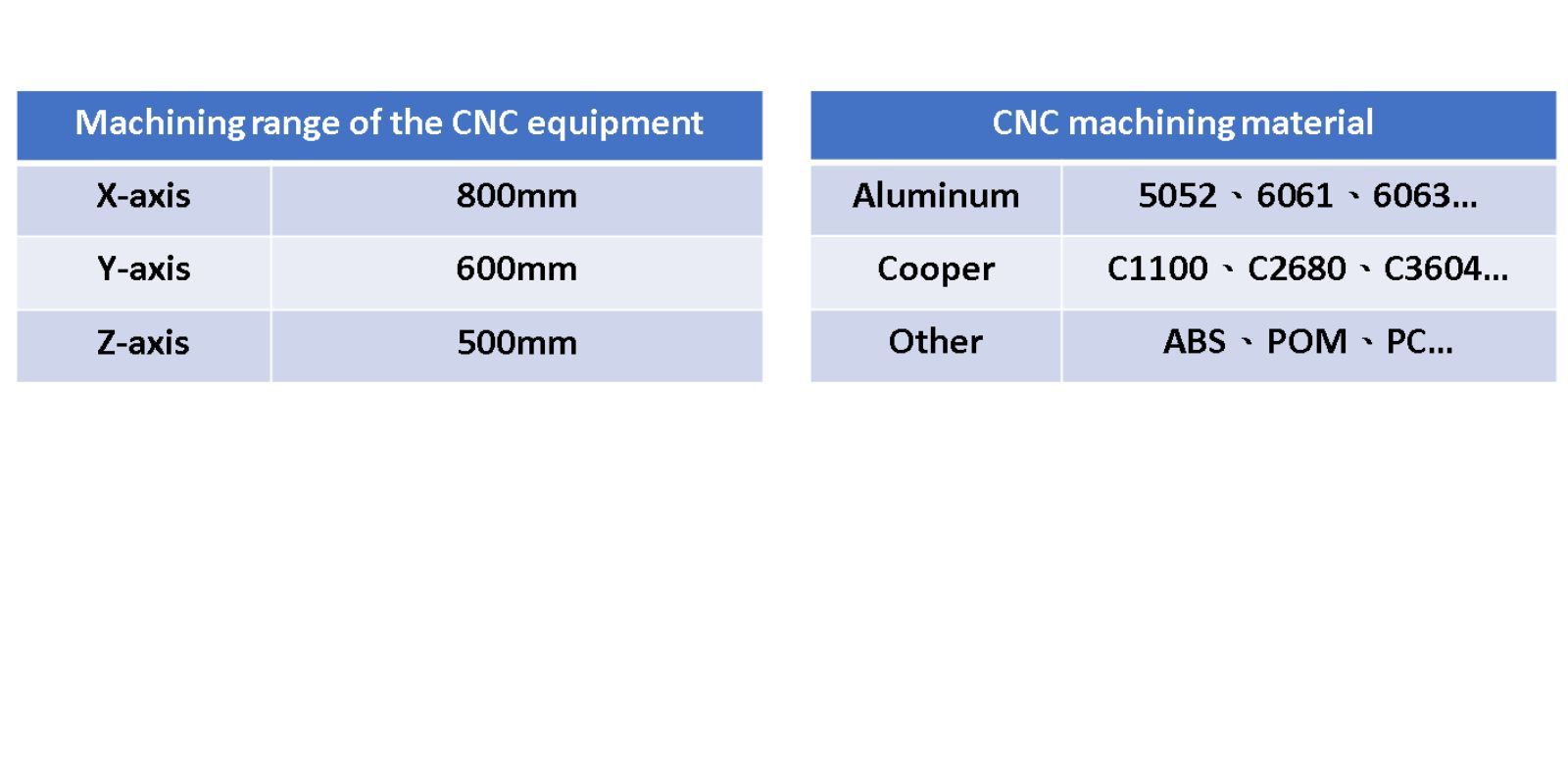

CNC frezeleme süreci, yüksek otomasyon ve hassasiyet seviyeleri sunarak, çeşitli boyut ve şekillerde parçaların üretilmesi için uygun hale gelir; havacılık, otomotiv, tıbbi cihazlar, elektronik gibi endüstrilerde yaygın olarak kullanılır. CNC işleme için kullanılan yaygın malzemeler ve bunların işleme boyut aralıkları aşağıdaki gibidir:

- İlgili ürün

CNC işleme siyah anodize ısı emiciler

CNC işleme siyah anodize soğutucu, esasen anakart için kullanılır. Yüzeyin oluklu tasarımı dağılım alanını artırır. Özelleştirilmiş uzunluklar,...

DetaylarSiyah anodize gömülü şasi

CNC frezeleme ve presleme ile üretilmiş siyah anodize gömülü sistem kasası. Alüminyum alaşımı yüksek ısıl iletkenliğe ve ısı dağılımına...

DetaylarCNC işleme ile terkedilmiş gümüş anodize ısı emiciler

Ana olarak anakart için kullanılan oluklu tasarım, ısı dağıtım alanını artırabilir.

DetaylarH şeklinde soğutucular.

CNC işleme H şeklinde gümüş anodize soğutucu, hafif ve yüksek iletken termal dağılım. Özelleştirilmiş uzunluklar, renkler ve delikler kabul...

DetaylarCNC işleme ile gri anodize ısı emiciler ve aşındırma.

Yüzeylerin düzlüğünü sağlamak için CNC işleme kullanımı. Parçalar dekoratif bir yüzey gerektiriyorsa, ürünün dış yüzey işlemleri olarak...

DetaylarGri montajlı gömme şasi

Bu şasi üst kapak, alt plaka, ön ve arka panellere ayrılabilir. Gereksinimlere göre özel olarak yapılmış şasi.

Detaylar